Fabrikplanung als Basis für effizienten Betrieb

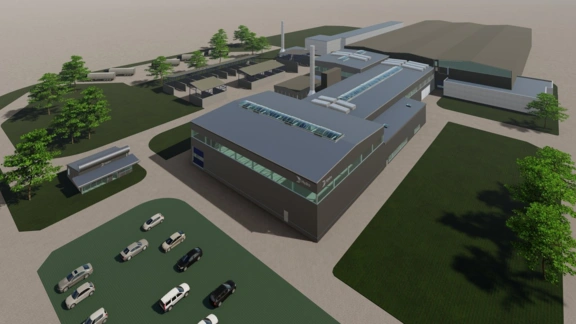

Das Recycling- und Umschmelzwerk der Aluminium-Gießerei von Hydro in Rackwitz bei Leipzig erhält eine neue Anlage zur Produktion von innovativen Schmiedebolzen. IPROconsult übernahm die Fabrikplanung für die gesamte Logistik sowie die Generalplanung für Werkhalle, Verkehrswege, Brandschutz und Freianlagen.

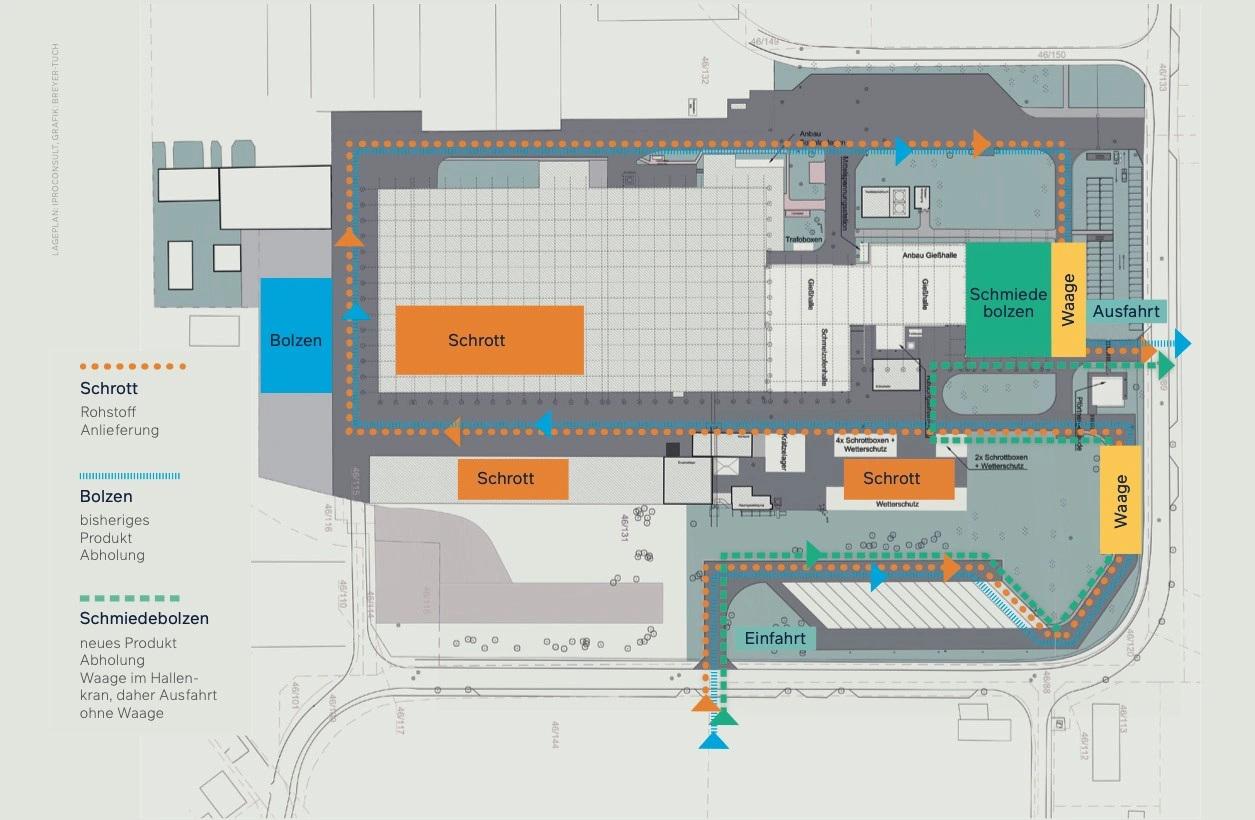

Bereits 2017 hatte IPROconsult die Fabrikplanung für eine Erweiterung im Werk Rackwitz durchgeführt – die jedoch nicht umgesetzt wurde. „Darauf konnten wir diesmal aufsetzen und das Werklogistik-Konzept für die neuen Anforderungen so modifizieren, dass es noch leistungsfähiger wurde“, erklärt Tobias van Treek, Abteilungsleiter Fabrikplanung bei IPROconsult in Leipzig. Die Materialflussoptimierung in mehreren Varianten versetzte den Auftraggeber in die Lage, eine faktenbasierte Entscheidung zu treffen – auf Grundlage der Jahreskilometerleistung und der geringsten Zahl gefährlicher Kreuzungen.

Materialfluss im Einbahn-System

Im Osten des Werks planten die Spezialisten 15 LKW-Aufstellplätze. Im Einbahnverkehr fahren die Lastwagen über die zentrale Hauptstraße zu den Schrottboxen, um dann entweder in Richtung der neuen Lagerhalle abzubiegen oder geradeaus weiter zu den bisherigen Produktionshallen zu fahren. In der neuen Lagerhalle spielten van Treek und sein Team vier Varianten der Lagerplanung durch, bis sie sich gemeinsam mit dem Geschäftsführer Thomas Stürzebecher und den Projektleitern Daniel Leiser und Dr. Christian Schmidt von der Hydro-Stabsstelle für neue Projekte auf die optimale Lösung einigten. Das Lager dient einerseits als Puffer für die 24/7 laufende Produktion, andererseits als überdachte Ladestation für die LKW.

Neben der 65 Meter langen und 27 Meter breiten Produktionshalle für die HyForge-Schmiedebolzen platzierten die Fabrikplaner eine Lagerhalle für die fertigen Produkte, neue Schrottboxen, Pförtnerhaus, Ein- und Ausgangswaagen für die LKW sowie eine Rauchgasreinigung. Nachdem das in der Fabrikplanung erarbeitete Logistikkonzept mit schematischem Grundstücklayout stand, ging Architekt Jörn Ahlhelm an die Generalplanung und damit an den Entwurf der Gebäude. Zunächst musste der Bestand und die Anschlusspunkte exakt vermessen werden. Parallel dazu stimmte sich das Projektteam mit den Maschinen- und Anlagenbauern ab, um Dimensionen und Spezifikationen für die riesigen Schmelz- und Gießöfen sowie andere Anlagenteile zu erhalten und diese von vorneherein exakt zu planen. Die Generalplaner arbeiteten dabei nach der Methode des Building Information Modelings (BIM) und nahmen eine dreidimensionale Planung vor.

2022 soll der Neubau beginnen

„Im Winter 2021 sollte das Genehmigungsverfahren nach dem Bundes-Immissionsschutzgesetz durchlaufen sein“, hofft Projektleiter van Treek. Dieses wurde nötig, weil die Kapazitäten im Werk deutlich erweitert werden. Abgas, Schall, Vibration, Wärme und andere Umweltfaktoren kommen bei dem Verfahren unter die Lupe. Die Öffentlichkeitsbeteiligung startete im September 2021. „Unser Ziel für den Baubeginn liegt Anfang 2022“, so van Treek. Bei laufender Produktion muss dann exakt nach einem eigens entwickelten Bauphasenplan gearbeitet werden. Ein gutes Jahr später soll die Produktion anlaufen.

Innovative Aluminium-Bolzen

Aktuell werden in Rackwitz etwa 95.000 Tonnen Strangpressbolzen pro Jahr produziert. Nach der Werkserweiterung kommen zusätzlich 25.000 bis 30.000 Tonnen der HyForge Schmiedebolzen dazu. Dabei handelt es sich um innovative Aluminium-Schmiedebolzen, die ohne den eigentlich erforderlichen Glühprozess für sicherheitsrelevante Bauteile im Automotive-Segment eingesetzt werden. Die HyForge Schmiedebolzen zeichnen sich neben einem hohen Anteil von recyceltem Aluminium als Rohstoff insbesondere durch eine sehr hohe Qualität aus.